官方抖音号:DGXY8888888

客户服务热线:

1831680817115382830627

官方抖音号:DGXY8888888

客户服务热线:

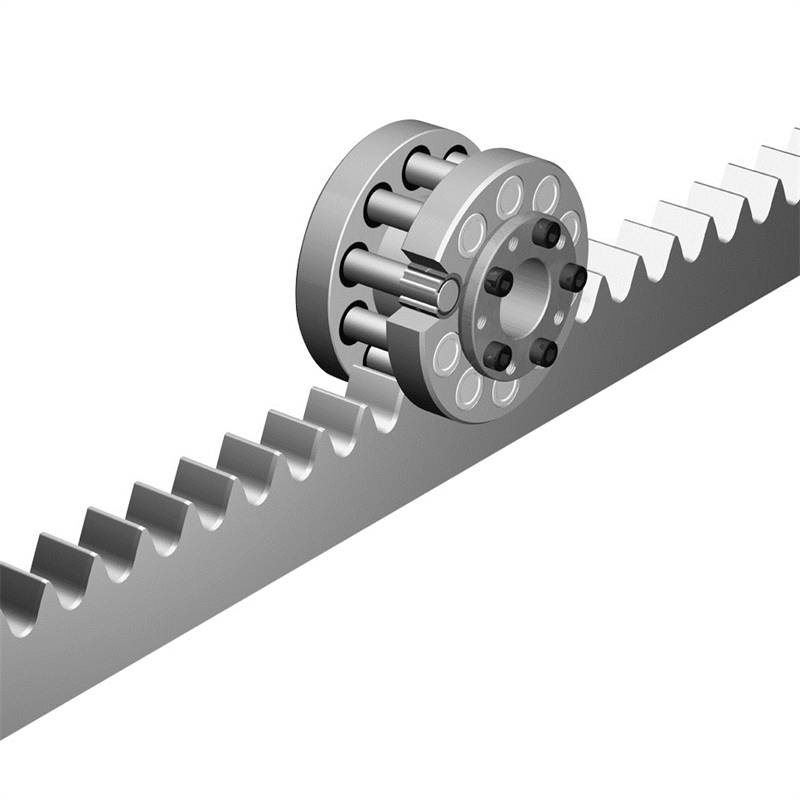

18316808171齿轮的加工工艺流程是一个复杂且精细的过程,它涉及多个阶段和步骤。以下是齿轮加工工艺流程的详细步骤:

1、锻造阶段:齿轮的毛胚件首先通过锻造工艺形成基本的形状和结构。

2、正火处理:锻造后的齿轮毛胚件进行正火处理,以改善其内部组织和机械性能。

3、粗车加工:将正火处理后的齿轮毛胚件放置在车床上进行粗车加工,去除多余的材料,初步形成齿轮的外形。

4、精车加工:在粗车加工的基础上,进行更精细的车削,使齿轮的外形更加精确。

5、滚齿加工:利用滚齿机对齿轮进行滚齿加工,形成齿轮的齿形。

6、齿端倒棱:对齿轮的齿端进行倒棱处理,以提高齿轮的啮合性能和降低噪音。

7、热处理(渗碳淬火):将齿轮进行渗碳淬火处理,以提高齿轮的硬度和耐磨性。渗碳淬火后的齿轮硬度一般达到HRC58-62。

8、抛丸处理:通过抛丸机去除齿轮表面的氧化皮和残留物,清洁齿轮表面。

9、磨端面及内孔:对齿轮的端面和内孔进行磨削加工,以满足精度要求。

10、磨齿加工:对齿轮的齿形进行磨削加工,进一步提高齿轮的精度和表面质量。

11、精度检测:对加工完成的齿轮进行精度检测,包括齿形、齿向、齿距等参数的测量,确保齿轮符合设计要求。

除了以上主要的加工步骤外,齿轮加工过程中还可能包括线切割键槽、磁粉探伤、超声波清洗及防锈等附加步骤,这些步骤都是为了确保齿轮的质量和性能达到最佳状态。

在整个加工工艺流程中,需要严格控制各道工序的加工精度和工艺参数,以确保齿轮的质量和性能稳定可靠。同时,还需要对加工设备和工具进行定期维护和保养,以保证其正常运行和延长使用寿命。

请注意,不同类型的齿轮(如斜齿轮、伞齿轮、锥齿轮等)和不同的加工要求可能会导致工艺流程有所不同。因此,在实际操作中,应根据具体情况调整和优化加工工艺流程。